Содержание

Каждый автомобиль требует надежных и высококачественных составляющих, которые обеспечивают его функциональность и долговечность. Одним из важных элементов, влияющих на эффективность работы транспортного средства, является система, отвечающая за передачу мощности от двигателя к колесам. От выбора материалов, используемых в производстве, зависит как производительность, так и стойкость к внешним воздействием этих конструкций.

Составляющие этого механизма играют ключевую роль в определении его производительности и надежности. Устойчивость к высоким нагрузкам, изменениям температуры и коррозии являются жизненно важными характеристиками. Используемые в конструкции сплавы способны значительно повысить долговечность и уменьшить вероятность поломок, что делает их незаменимыми для современного автомобилестроения.

В данной статье будет рассмотрено, какие материалы применяются для создания этого важного элемента, а также рассматриваются его качества и достоинства, которые влияют на работу всего транспортного средства. Знание этих аспектов поможет лучше понять принципы работы машин и повысить осведомленность о том, что стоит за их надежностью и качеством эксплуатации.

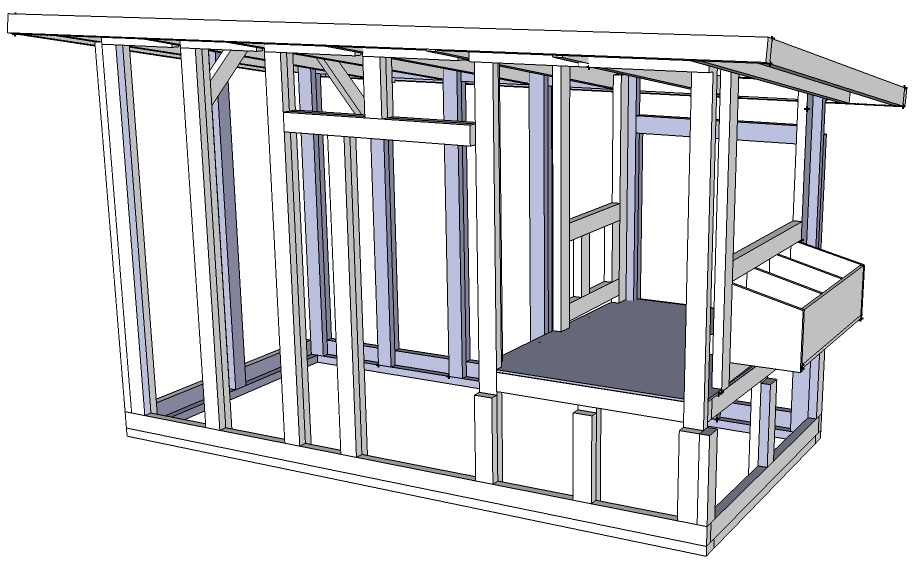

Материалы для коробок передач

Производство элементов, отвечающих за передачу мощности и управление движением, требует применения различных составов, чтобы обеспечить надежность, долговечность и эффективность функционирования. Каждый из используемых материалов обладает уникальными характеристиками, влияя на производительность и эксплуатационные показатели.

Металлы и их сплавы

Наиболее часто встречаемыми составами являются сплавы, которые обеспечивают отличные прочностные свойства и устойчивость к деформациям. Использование алюминия позволяет снизить общий вес конструкции, что, в свою очередь, сказывается на топливной экономичности. Стальные сплавы, в свою очередь, славятся своей надежностью и способностью выдерживать высокие нагрузки.

Полимеры и композиты

С недавних пор начали активно применять пластики и композитные материалы, которые позволяют существенно уменьшить вес узлов и улучшить защитные характеристики. Эти составы устойчивы к коррозии и негативному влиянию окружающей среды, что увеличивает срок службы и снижает необходимость в обслуживании. Применение таких материалов открывает новые горизонты в конструкции и дизайне элементов, обеспечивая современное и эффективное решение.

Сталь как основной выбор

В сфере автомобилестроения предпочтение часто отдается определенному сплаву, который с успехом сочетает в себе прочность и надежность. Этот материал обеспечивает не только высокую износостойкость, но и отличные эксплуатационные характеристики, что делает его идеальным кандидатом для использования в важных механизмах.

Основные достоинства этого сплава заключаются в его способности выдерживать значительные нагрузки и устойчивости к коррозии. Благодаря этим свойствам, компоненты, изготовленные из данного материала, демонстрируют длительный срок службы и минимальные потребности в обслуживании. Кроме того, он легко поддается обработке, что позволяет создавать элементы различной сложности и формы.

Экономическая эффективность также играет немаловажную роль в выборе. Использование этого сплава позволяет снизить затраты на производство, так как его добыча и переработка систематически оптимизированы. В результате, конечный продукт оказывается доступным для широкого круга потребителей, не уступая при этом в качестве и надежности.

Легкие сплавы в автопромышленности

Легкие сплавы находят широкое применение в автомобильном производстве благодаря своим уникальным свойствам, которые делают их неотъемлемой частью современных транспортных средств. Важные характеристики таких материалов, как высокая прочность при низком весе, а также устойчивость к коррозии и термостойкость, обеспечивают долговечность и надежность. Использование легких сплавов создает возможность значительного уменьшения массы автомобилей, что, в свою очередь, приводит к повышению их топливной эффективности.

Преимущества применения легких сплавов

- Снижение веса транспортного средства, что ведет к экономии топлива.

- Увеличение маневренности и улучшение динамических характеристик.

- Повышение коррозионной стойкости, что продлевает срок службы.

- Улучшение теплоотводящих свойств, что важно для работы моторов.

Применения легких сплавов

- Компоненты кузовов, что обеспечивает снижение их массы.

- Детали систем подвески, что существенно влияет на управляемость.

- Элементы трансмиссий, что способствует улучшению общей производительности.

- Крепежные элементы, облегчающие сборку и уменьшение веса финального продукта.

Алюминий: преимущества и недостатки

Использование легкого и прочного компонента в производстве узлов транспортных средств открывает новые горизонты для инженеров и дизайнеров. Его отличные характеристики способны значительно повысить эффективность различных элементов конструкции, в том числе и механических трансмиссий.

Преимущества этого легкого материала заключаются в его низком весе и высокой коррозионной стойкости. Это помогает не только уменьшить общий вес конструкции, но и продлить срок службы изделий. Кроме того, алюминиевые компоненты проще обрабатывать, что способствует более гибкому и креативному дизайну.

Однако, недостатки также имеют место. Несмотря на свои положительные качества, этот материал может оказаться менее устойчивым к высоким нагрузкам и повреждениям по сравнению с другими альтернативами. Подверженность к деформации становится важным фактором, который необходимо учитывать при проектировании.

Таким образом, несмотря на свои очевидные достоинства, выбор этого легкого компонента требует внимательного анализа всех потенциальных рисков и преимуществ в контексте долговечности и функциональности отдельных узлов.

Чугун в трансмиссионных системах

Чугун обладает отличными свойствами, связанными с высокой жесткостью и способностью к долговременному использованию в условиях повышенных нагрузок. Эти качества обеспечивают стабильную работу механизмов, что критично для процессов передачи крутящего момента и управления движением. Компоненты, изготовленные из этого материала, способны выдерживать агрессивные условия эксплуатации, включая высокие температуры и воздействие различных химических веществ.

Еще одним значительным фактором данной сплавной композиции является ее способность амортизировать вибрации, что способствует дополнительной защите внутренних частей системы от излишних колебаний. Таким образом, использование чугуна помогает снижать уровень шума и повышать комфорт эксплуатации, что особенно важно в современных транспортных средствах.

Ввиду своей доступности и технологии переработки, чугун имеет оптимальное соотношение цена-качество, что делает его привлекательным выбором для производителей. Таким образом, выбор в пользу этого материала способствует не только улучшению технических характеристик, но и экономическим выгодам производства.

Композиционные материалы и их применение

К использованию современных композитов в различных отраслях приводит потребность в повышении прочности и снижении веса конструкций. Новейшие технологии позволяют создать материалы, которые значительно превосходят традиционные решения по множеству ключевых параметров. Эти инновационные составы объединяют в себе преимущества нескольких компонентов, обеспечивая оптимальные характеристики для разнообразных задач.

Преимущества композитов

Легкость и высокая прочность – основные достоинства, которые делают композитные материалы особенно привлекательными для применения в технике. Благодаря снижению массы, можно достичь улучшенной маневренности и экономии топлива, что особенно актуально в конкурентной сфере транспортных средств. Эти составы часто используются в производстве, где вес играет критическую роль.

Области применения

Композиционные материалы находят широкую область применения в воздухоплавании, спортивной экипировке и даже в строительстве. Например, углеродные волокна используют для создания компонентов, требующих высокой прочности и устойчивости к внешним воздействиям. Также стеклопластик находит свое место в конструкциях, где необходима защита от коррозии и долговечность. Эффективность и надежность этих материалов способствуют их быстрому внедрению в инновационные решения.

Коробки передач из магния

Преимущества магниевых сплавов

Среди явных достоинств можно выделить несколько ключевых моментов, которые делают магний востребованным в производстве деталей трансмиссий:

| Параметр | Описание |

|---|---|

| Легкость | Низкая плотность магния способствует уменьшению общего веса конструкции. |

| Устойчивость к коррозии | Специальные покрытия и сплавы защищают материал от негативного воздействия внешней среды. |

| Устойчивость к деформации | Высокие механические характеристики позволяют выдерживать значительные нагрузки без повреждений. |

Перспективы использования магния в трансмиссиях

Существует множество исследований, направленных на совершенствование свойств магниевых сплавов. Это открывает новые горизонты для внедрения в современное автомобилестроение, позволяя создавать более надежные и эффективные компоненты. Легкие материалы формируют будущее автомобильной индустрии, делая транспортные средства более маневренными и экономичными.

Влияние материала на эффективность

Выбор сырья для компонентов механических конструкций оказывает значительное влияние на их функциональность и долговечность. Чаще всего именно параметры используемых веществ становятся решающими во многих аспектах, включая вес, устойчивость к износу, теплоотвод и даже уровень шума при работе.

Основные факторы, которые стоит учитывать при анализе воздействия материала на эффективность:

- Вес: Легкие составы способствуют улучшению динамических характеристик, снижая общее сопротивление и увеличивая производительность.

- Устойчивость к нагрузкам: Прочные варианты обеспечивают долговечность и надежность работы, снижая риск повреждений под воздействием высоких напряжений.

- Теплопроводность: Эффективные теплоотводящие материалы помогают в управлении температурным режимом, что снижает вероятность перегревания и последующих поломок.

- Коррозионная стойкость: Материалы с высокой инертностью к химическим воздействиям увеличивают срок службы и минимизируют необходимость в ремонте.

Таким образом, продуманный выбор сырья не только оптимизирует рабочие характеристики, но и повышает общую надежность устройства. Это важный аспект, который учитывается при проектировании современных технологий и систем.